電子機器や部品の不具合解析 -企業の技術的問題解決のために-

|

|

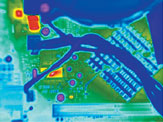

| 図1 プリント基板の例 | 図2 プリント基板の熱画像 |

工業試験場では年間3,000件以上の依頼試験を行っています。試験は、企業から持ち込まれた試料を当場の職員が測定・分析しますが、試料を指定通りに調べるだけでなく、企業が抱える問題解決のために、職員が試験を通して支援する場合が多くあります。ここでは、電子情報部電子材料担当が行っている依頼試験の例をご紹介します。

実装したプリント基板の不具合解析は、代表的な問題解決支援の例です。プリント基板の実装は鉛フリーはんだに移行してきており、信頼性確保が課題となっています。特に、不具合が発生した場合には、原因を調べて改善することが重要です。

|

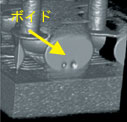

| 図3 X線CT-3D断面像の例 |

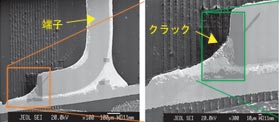

以上の方法で検出・特定された不具合内容から、基板のそりや、電極の汚れ等の考えられる原因を推定し、さらに解析を進めて原因を絞っていきます。不具合箇所の断面解析は有効な原因解析方法の一つです。図4(1)のように、目標の断面部付近を切り出し、周辺部を樹脂で固めた後、目標の箇所まで研磨します。断面試料では、接合部の剥離状態、ボイドの有無等の観察や特定の元素分布の偏り等の分析を行うことができます。また、はんだ組織からは温度履歴が推測できます。これらの情報から不具合発生原因を推定します。

以上、ご紹介した解析は、問題解決のために職員が解析手法等のアドバイスを行い、企業の技術者とのご相談の上で進めたものです。

その他、工業試験場では、リードを引張るなどして、はんだ付けの機械的強度の測定、冷熱衝撃試験等の環境試験や落下衝撃試験による信頼性の試験も行っています。

また、このような製品の不具合解析だけでなく、工程の温度計測や電力計測等、種々の計測器も備えており、企業の技術的問題解決を支援致しておりますので、ご利用ください。

|

|

|

| (1)埋め込んだ試料 | (2)はんだ付け部の断面のSEM像 | (3)Pb(鉛)の分布像 |

図4 埋め込んだ試料の断面解析例(SEM像ではクラックが見られ、クラック近傍にPb(鉛)の偏析が見られた)

担当:電子情報部 米澤保人(よねざわやすと)

専門:固体表面分析、薄膜

一言:工業試験場の依頼試験は増え続けています。ますますのご利用をお待ち致しております。